MADIT, el laboratorio nacional líder en manufactura aditiva

Por Génesis Gatica Porcayo

Ciudad de México. 25 de mayo de 2018 (Agencia Informativa Conacyt).- La Universidad Nacional Autónoma de México (UNAM) innova en la rama de la manufactura aditiva a través de la creación del Laboratorio Nacional de Manufactura Aditiva, Digitalización 3D y Tomografía Computarizada (MADIT).

Este espacio de innovación se localiza en el Instituto de Ciencias Aplicadas y Tecnología (ICAT) —antes conocido como el Centro de Ciencias Aplicadas y Desarrollo Tecnológico (CCADET)— y cuenta con el apoyo de instituciones como el Hospital General de México, el Consejo Nacional de Ciencia y Tecnología (Conacyt), la Universidad Autónoma de Yucatán y el Instituto Tecnológico y de Estudios Superiores de Monterrey (ITESM).

El MADIT impulsa la investigación científica de vanguardia en las áreas de ingeniería, biodiversidad terrestre y acuática, paleontología y de desarrollo de equipo, así como procesos biomédicos y médicos a través de la investigación, el desarrollo tecnológico y el acceso a infraestructura de manufactura aditiva de polímeros.

Bajo la coordinación del doctor Leopoldo Ruiz Huerta, responsable de este proyecto, y con la ayuda de otros especialistas en micromecánica y mecatrónica como el doctor Alberto Caballero Ruiz, que han estado en dicho proyecto desde sus inicios, dedican el trabajo del laboratorio mayoritariamente a la aplicación médica pero sin descartar otros rubros en los que esta tecnología puede ser utilizada.

En entrevista para la Agencia Informativa Conacyt, Leopoldo Ruiz explicó la importancia de este laboratorio nacional en el impulso de la manufactura aditiva en México.

Tecnología especializada de primer mundo

En aras de desarrollar centros y proyectos de innovación en México, el MADIT tuvo sus orígenes en 2009 como un laboratorio universitario impulsado por políticas de Rectoría y la Coordinación de la Investigación Científica.

Fue a partir de 2014 que el laboratorio pasa a ser de carácter nacional debido a un esfuerzo conjunto del Conacyt y la misma UNAM, ambas instituciones aportaron los recursos necesarios para adquirir la infraestructura necesaria que potenciara su capacidad de operación.

La misión esencial del laboratorio es realizar investigación y desarrollo tecnológico en temas de manufactura aditiva, digitalización 3D y tomografía computarizada, con la finalidad de aportar a problemas específicos del país soluciones tanto académicas como industriales, además de formar recursos humanos altamente especializados y con la capacidad de ofertar servicios tecnológicos en cada ámbito del laboratorio.

Doctor Leopoldo Ruiz.“Para lograr todo esto contamos con la mayor concentración de tecnología de manufactura aditiva de América Latina, con la que brindamos servicios para la investigación científica, el desarrollo tecnológico y la innovación en los sectores académico e industrial”, explicó Leopoldo Ruiz.

Doctor Leopoldo Ruiz.“Para lograr todo esto contamos con la mayor concentración de tecnología de manufactura aditiva de América Latina, con la que brindamos servicios para la investigación científica, el desarrollo tecnológico y la innovación en los sectores académico e industrial”, explicó Leopoldo Ruiz.

El laboratorio brinda sus servicios a emprendedores que buscan materializar sus diseños, a pequeños empresarios que necesitan la producción de pocas piezas, a compañías interesadas en optimizar sus procesos de manufactura, así como a estudiantes e investigadores de distintas dependencias dentro y fuera de la UNAM.

El proceso de manufactura convencional consiste en degradar la materia prima hasta revelar la forma del objeto que se fabrica y la manufactura aditiva permite a los consumidores y profesionales por igual la capacidad de crear, personalizar los productos y redefinir la tecnología de producción actual.

“Manufacturando dispositivos de muy bajas dimensiones, llegó un punto donde nos replanteamos si seguía siendo atractivo que desperdiciáramos tanta materia prima para descubrir algo muy pequeño. La técnica de manufactura aditiva ofrece libertad de diseño, pues permite construir superficies irregulares y minimiza el desperdicio de los materiales”.

Este laboratorio nacional cuenta además con líneas de investigación propias que incluyen la manufactura de moldes para implantes, el desarrollo de materiales con propiedades específicas y el diseño de métodos para el mejoramiento de propiedades mecánicas y superficiales de las piezas fabricadas.

Los inicios de la manufactura aditiva

De acuerdo con el especialista, la técnica de la manufactura aditiva consiste principalmente en manipular materiales a escala micrométrica capa por capa hasta que este proceso termine en la formación de un sólido.

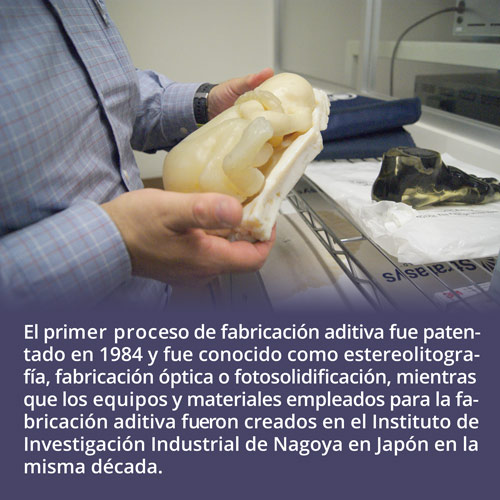

Sin embargo, esta técnica no es totalmente reciente ya que los primeros equipos y materiales empleados para la fabricación aditiva fueron creados en el Instituto de Investigación Industrial de Nagoya en Japón en la década de 1980.

Para el año 1984 se obtiene la patente del primer proceso de fabricación aditiva conocida como estereolitografía, fabricación óptica o fotosolidificación, el cual se enfoca principalmente en el diseño y fabricación de modelos, prototipos, patrones o piezas definitivas que se basan en el proceso de prototipado rápido.

“Así comenzamos a investigar en esta nueva tendencia de la producción que es relativa, pero realmente no empieza la explotación comercial o la generación de empresas orientadas hacia la manufactura aditiva hasta mediados de 1990”, comentó.

El MADIT posee máquinas de manufactura aditiva que utilizan diversos materiales como termoplásticos, resinas, ceras para procesos de fundición, diversos metales y algunos biomateriales, lo que se traduce en un abanico amplio de aplicaciones.

Además tiene equipos de digitalización tridimensional, tomografía computarizada y cromatografía de gases orientada a polímeros con los que se complementan las capacidades de este laboratorio.

Implantes craneomaxilofaciales y apoyo al sector salud

La técnica de modelado por deposición fundida (FDM, por sus siglas en inglés) es utilizada para la elaboración de moldes para implantes de hueso que se realizan a solicitud de los médicos del Hospital General de México.

Los equipos que utilizan dicha técnica usan boquillas de diferentes diámetros que depositan capas de hilo termoplástico. Este material se deforma con el calor, se endurece al enfriarse y adquiere gran resistencia mecánica.

“Se llaman implantes craneomaxilofaciales y nosotros lo que hacemos con ellos es el proceso de manufactura, utilizando las técnicas de manufactura aditiva para alcanzar a transferirlo, y además la transferencia se va a una empresa mexicana ubicada en Guadalajara”.

De acuerdo con el especialista, el laboratorio tiene mucho apego a este proyecto; sin embargo, también desarrollan trabajos como simuladores de esófago y estómago que permiten la creación de sustitutos alimenticios sin la necesidad de experimentar directamente con pacientes con enfermedades gastroesofágicas.

De acuerdo con el especialista, el laboratorio tiene mucho apego a este proyecto; sin embargo, también desarrollan trabajos como simuladores de esófago y estómago que permiten la creación de sustitutos alimenticios sin la necesidad de experimentar directamente con pacientes con enfermedades gastroesofágicas.

Además han trabajado también con implantes dentales, el desarrollo de andamios celulares en el caso de los biomateriales y también han contribuido en el desarrollo de huesos y espaciadores.

Las capacidades tecnológicas de este laboratorio, así como su personal, dependencias e instituciones asociadas, les permiten ofrecer soluciones particularmente con aplicaciones en el área mecánica, médica, veterinaria, en el área de conservación, y también permite la facilidad de reproducir piezas mediante técnicas de manufactura aditiva de elementos que así lo requieran, o bien realizar pruebas no destructivas mediante tomografía computarizada.

“El laboratorio nacional no inventó los implantes, no patentó ni somos los primeros en colocar un implante, ni siquiera manipulamos o descubrimos un material, lo único que hicimos fue tomar información directamente de la tomografía del paciente, diseñar cómo debería ser ese implante, con un nivel de exactitud excelente, pero siendo capaces de generar las herramientas suficientes para que se desarrolle el implante con un nivel de exactitud mayor y significativamente en menor tiempo”.

Aún hay trabajo por hacer

Como parte de las capacidades de este laboratorio se encuentran la digitalización 3D, una técnica que utiliza escáneres láser para obtener información detallada de la superficie de un objeto y que se guarda en un archivo digital y permite documentar patrimonio, realizar ingeniería sobre componentes que no cuentan con información digital o escalar superficies para reconstruir objetos con manufactura aditiva.

En el tema de manufactura aditiva, las solicitudes de servicio inician con la aplicación de un cuestionario que provee la información del uso que se le dará a determinada pieza y así posibilitar la sugerencia o definición de la tecnología apropiada.

Posteriormente se procesa al diseño computacional, ya sea que haya sido realizado por el usuario o en el laboratorio. En el caso de solicitudes de réplica, el diseño se obtiene al integrar imágenes por medio de la digitalización 3D o por medio de la tomografía computacional. Finalmente, y una vez aprobado, se da paso a la fabricación de la pieza definitiva.

El MADIT está a la vanguardia con procesos de manufactura de clase mundial, su trabajo repercute favorablemente en el sector industrial y la sociedad se beneficia al recibir sus productos.

“A veces no somos sensibles a la demanda que se tiene en este tipo de implantes y por lo menos este trabajo es un granito de arena que aporta el laboratorio, ya que hay muchos pacientes que necesitan de esto y nos sentimos muy orgullosos que desde la trinchera de cada uno de los miembros, se aporta en términos de que la sociedad se sienta cercana a la investigación”, subrayó el especialista.

Los proyectos de investigación generados en el laboratorio coadyuvan en la formación de estudiantes de licenciatura y posgrado interesados en estas tecnologías y los pacientes con lesiones de hueso reciben en breve implantes personalizados.

De acuerdo con Leopoldo Ruiz, el futuro del laboratorio es prometedor, pues ha crecido de manera fuerte de tal modo que se esperan muchos retos como el autosostenimiento financiero del laboratorio, por mencionar un ejemplo.

“Nos interesa aumentar la formación de recursos humanos, también queremos multiplicar colaboraciones y tener más proyectos con la industria y creo que una de las claves para eso es el fortalecimiento del concepto de laboratorio nacional”.

Como parte de las actividades del laboratorio, se encuentra una reunión anual de manufactura aditiva que busca demostrar el liderazgo del laboratorio, las colaboraciones que tiene y su importancia y cercanía con la industria.

Están interesados en ser uno de los proyectos más ambiciosos en términos de manufactura aditiva relacionados particularmente con la colaboración entre instituciones para contribuir al diseño y construcción del mundo de hoy y del mañana.

![]() • Dr. Leopoldo Ruiz Huerta

• Dr. Leopoldo Ruiz Huerta

Coordinador del Laboratorio Nacional de Manufactura Aditiva, Digitalización 3D y Tomografía Computarizada (MADIT)

Instituto de Ciencias Aplicadas y Tecnología (ICAT), UNAM

![]() Esta dirección de correo electrónico está siendo protegida contra los robots de spam. Necesita tener JavaScript habilitado para poder verlo.

Esta dirección de correo electrónico está siendo protegida contra los robots de spam. Necesita tener JavaScript habilitado para poder verlo.

![]() Esta dirección de correo electrónico está siendo protegida contra los robots de spam. Necesita tener JavaScript habilitado para poder verlo.

Esta dirección de correo electrónico está siendo protegida contra los robots de spam. Necesita tener JavaScript habilitado para poder verlo. (01 55) 5622 8602 ext. 1203, 1208

(01 55) 5622 8602 ext. 1203, 1208

Esta obra cuyo autor es Agencia Informativa Conacyt está bajo una licencia de Reconocimiento 4.0 Internacional de Creative Commons.