Solidificador de muestras para investigación en IPN Zacatecas

Por Érika Rodríguez

Zacatecas, Zacatecas. 26 de julio de 2018 (Agencia Informativa Conacyt).- Existen algunos materiales que cuando se solidifican adquieren estructuras cristalinas, conocidas como monocristales, mismos que hoy en día tienen gran importancia en la tecnología moderna, pues sus aplicaciones van desde la investigación de propiedades físicas en los laboratorios —como la difracción de rayos X—, hasta la manufactura de grandes monocristales para la industria.

Para el tratamiento y estudio de materiales, un grupo de ingenieros en mecatrónica de la Unidad Profesional Interdisciplinaria de Ingeniería, campus Zacatecas, del Instituto Politécnico Nacional (UPIIZ IPN), diseñó y construyó un sistema de solidificación direccional para muestras, principalmente de aluminio (Al), zinc (Zn) y magnesio (Mg). Este dispositivo también servirá como herramienta para el desarrollo de trabajos didácticos y de investigación, tanto de la carrera referida como de ingeniería en metalurgia.

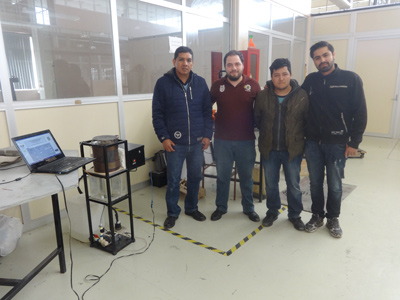

El equipo se compone por Diego Alexis Villagrana Arteaga, Osmar Jair Villagrana Prieto, Alberto Antonio Yubaile Kalixto, quienes durante su último año de estancia de titulación realizaron este proyecto bajo asesoría del doctor en ingeniería Miguel Ángel Suárez Rosales, docente investigador de ingeniería metalúrgica; el doctor en ingeniería de materiales Miguel Fernando Delgado Pámanes y el maestro en ingeniería Carlos Cuevas Cortés, docentes de ingeniería en mecatrónica.

Este proyecto fue propuesto por el doctor Miguel Ángel Suárez Rosales, miembro nivel I del Sistema Nacional de Investigadores (SNI), quien comentó en entrevista haber construido un sistema similar durante su doctorado, en la Facultad de Química de la Universidad Nacional Autónoma de México (UNAM), para el desarrollo de trabajos de investigación y ciencia básica en el área de ingeniería metalúrgica y mecatrónica.

“Existen otros dispositivos como este en el mercado, pero una de las características que distinguen a esta máquina es el anexo de un sistema de control para implementar las variables que el usuario decida, que son composición química, gradientes de la temperatura de calentamiento en el horno, el flujo laminar en el sistema de enfriamiento, así como la velocidad de desplazamiento en el sistema mecánico para su solidificación y poder tomar muestras en cada paso a lo largo del proceso. Aunque tiene algunos puntos que pueden ser mejorados en el futuro, este sistema ya es completamente funcional”, explicó el ingeniero metalúrgico.

Ingenieros Diego Alexis Villagrana Arteaga, Osmar Jair Villagrana Prieto, Alberto Antonio Yubaile Kalixto y doctor en Ingeniería Miguel Ángel Suárez Rosales.El doctor Suárez Rosales indicó que cada variable implementada por el usuario podrá modificar la microestructura de las muestras, acción que le permitirá experimentar con los parámetros, generar diferentes microestructuras y, como consecuencia, variar sus propiedades físicas, químicas, mecánicas.

Ingenieros Diego Alexis Villagrana Arteaga, Osmar Jair Villagrana Prieto, Alberto Antonio Yubaile Kalixto y doctor en Ingeniería Miguel Ángel Suárez Rosales.El doctor Suárez Rosales indicó que cada variable implementada por el usuario podrá modificar la microestructura de las muestras, acción que le permitirá experimentar con los parámetros, generar diferentes microestructuras y, como consecuencia, variar sus propiedades físicas, químicas, mecánicas.

Agregó que el alto costo de un sistema comercial como este en el mercado se debe a que cuentan con dispositivos y sistemas de alta calidad y precisión, por lo que oscila entre los 10 y 12 mil dólares, más costos de envío, ya que en todo el continente americano no existe ninguna empresa que se dedique a su construcción y venta —las principales se ubican en Europa—. Este sistema fue construido con aproximadamente 12 mil pesos mexicanos, con apoyo financiero de los proyectos del Sistema Institucional de Información de Investigación y Posgrado (SIIP) del IPN.

“Para realizar investigación y trabajos académicos tanto de mecatrónica como de metalurgia en la UPIIZ, optamos por la construcción de este sistema, complementándolo con características útiles necesarias para el desarrollo de investigaciones y ciencia básica. Sabemos que será sumamente útil para reforzar la actividad de investigación sobre materiales en nuestra institución”.

La finalidad que cumple este proyecto es estudiar el efecto de las condiciones del sistema —como velocidad de avance y temperatura del horno— sobre los parámetros microestructurales —morfologías— de las muestras, durante su proceso de solidificación.

Calentamiento, enfriamiento y movimiento

Este sistema de solidificación se compone por otros tres sistemas: calentamiento, enfriamiento y movimiento. El primero es un horno eléctrico que efectúa la fundición de la muestra, con una temperatura controlada y regulable a un máximo de 850 grados Celsius —con probabilidad de aumentar esta cifra a los mil grados Celsius—; el segundo es un sistema de enfriamiento donde se solidifica el material de manera controlada, con el uso de un flujo de agua en un régimen laminar; finalmente, el sistema de movimiento, que desplaza el material entre los dos anteriores, para su solidificación a bajas velocidades —la mínima es de un micrómetro por segundo.

“Que en este dispositivo el usuario pueda medir parámetros como la temperatura de calentamiento en el horno, el flujo laminar en el sistema de enfriamiento, la velocidad de desplazamiento en el sistema mecánico y extraer muestras de los elementos durante la solidificación a lo largo del proceso son ventajas para analizar la microestructura y estudiar a fondo los materiales, para aplicar los resultados en el área de metalurgia”, especificó Osmar Villagrana Prieto.

Electrónica, simulación, control, termodinámica y procesos de manufactura son algunas de las asignaturas que el equipo de creadores puso en práctica durante el diseño y construcción de este sistema de solidificación, que desde su inicio será destinado para el uso didáctico de los estudiantes de la UPIIZ, así como la realización de investigación por parte de la planta docente.

¿Cómo funciona este sistema?

¿Cómo funciona este sistema?

Para la solidificación direccional, el método más comúnmente utilizado es el método Bridgman —principalmente para muestras pequeñas— que consiste en fundir una aleación, con una composición (Co) de interés, dentro de un crisol cilíndrico, el cual puede ser fabricado de grafito o de algún metal de alto punto de fusión.

Cuando la aleación se funde completamente, el crisol es desplazado a una velocidad (v) controlada a lo largo del horno tubular hasta el sistema de enfriamiento. La velocidad de bajada es proporcional a la velocidad de la interfase sólido-líquido. Por otra parte, el gradiente de temperatura en la fase líquida (GL) puede ser controlado al variar la temperatura dentro del sistema de calentamiento.

De esta forma, debido a la variación de los parámetros antes mencionados, es posible modificar las morfologías microestructurales y con ello las propiedades de las aleaciones. Este método, también conocido como técnica Bridgman-Stockbarger, solidificación de Bridgman o método de Bridgman, es ampliamente utilizado en la investigación y la industria.

Para el desarrollo de este proyecto, el equipo de creadores utilizó diversas tecnologías, entre ellas resistencias eléctricas para la regularización de la temperatura y emitir el calor dentro del horno; asimismo, empleó un controlador de temperatura PID, que ajusta y alimenta la temperatura emitida por las resistencias; también incluyó una bomba centrífuga, que controla el flujo de agua en un régimen laminar constante, y un motor de corriente directa.

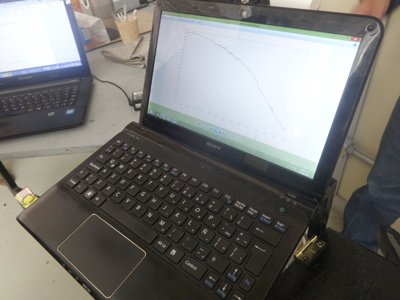

“De igual forma, incluimos una interfaz hombre-máquina (HIM, por sus siglas en inglés) que está en la computadora para efectuar el uso de un sistema de programación gráfica, en el cual se realiza el monitoreo y la regularización de los parámetros del sistema, así como el uso intermediario de un circuito de control, como un microcontrolador”, explicó Diego Villagrana Arteaga.

El funcionamiento ocurre cuando el usuario especifica en la HIM los parámetros de velocidad para el desplazamiento de la muestra, ajustar el flujo de la bomba centrífuga y recibir los datos de la muestra, que son al mismo tiempo almacenados para una consulta final, que permite por último hacer un análisis de las curvas de enfriamiento.

Plan a futuro para solidificador de muestras

A este sistema se le pueden adaptar diferentes tipos de motor y distintos tipos de actuadores para el sistema de transmisión mecánica. Actualmente tiene implementado un sistema de movimiento que puede ser fácilmente retirable y ajustable a cualquier otro sistema de movimiento más óptimo, ya que el actual es un micrómetro por segundo, lo que significa que hay pruebas —dependiendo del tamaño de la muestra— que pueden tardar hasta dos días en solidificarse.

“Actualmente hemos realizado pruebas para verificar su funcionamiento y todas han resultado satisfactorias. También planteamos como trabajo a futuro que este pueda convertirse en un sistema embebido, para que su uso durante todo el proceso pueda ser manejado desde la computadora y se automatice su funcionamiento”, aclaró Alberto Yubaile Kalixto.

Esta obra cuyo autor es Agencia Informativa Conacyt está bajo una licencia de Reconocimiento 4.0 Internacional de Creative Commons.