Nuevas tecnologías en la soldadura industrial automotriz

Por Felipe Sánchez Banda

Saltillo, Coahuila. 14 de octubre de 2015 (Agencia Informativa Conacyt).- La industria automotriz es uno de los sectores más productivos para México desde hace años, convirtiéndose en una de las áreas que más ingresos genera al país.

Datos del Instituto Nacional de Estadística y Geografía (Inegi) con información de la Organización Internacional de Fabricantes de automóviles (Organisation Internationale des Constructeurs d’Automoviles, OICA, por sus siglas en francés) indican que en 2013 México producía 3.5 por ciento de los vehículos automotores a nivel mundial. En la actualidad, México es el séptimo fabricante de vehículos, el quinto exportador, el sexto productor en autopartes y el primer lugar en la producción de vehículos en Latinoamérica.

De acuerdo con datos de la Asociación Mexicana de la Industria Automotriz (AMIA), en el país radican 18 plantas armadoras y cuatro más están en construcción. “El sector automotriz representa seis por ciento del PIB nacional y 18% de la producción de manufactura”.

"Se estima que la industria automotriz mexicana continuará creciendo en el futuro. Los pronósticos indican que la producción alcanzará cuatro millones de unidades en 2018 y cinco millones en 2020”, según la AMIA y el portal de la Convención Internacional de Negocios para la Industria Automotriz.

Esta industria implica gran cantidad de empresas que se traducen en empleos a lo largo del país. Por ejemplo, las empresas de vehículos ligeros tienen un total de 18 complejos de producción localizados en 11 estados de la república, en donde se realizan diversas actividades, desde ensamblado y blindaje, hasta fundición y estampado de vehículos y motores. En la actualidad, más de 48 modelos de autos y camiones ligeros son producidos en México.

La región Norte de México es considerada de las de mayor producción, ya que presenta una exportación acumulada de un millón 714 mil 623 unidades, 82.3 por ciento del total nacional en el periodo de enero a septiembre de 2015, de acuerdo con datos de la AMIA.

Importancia en la industria

De acuerdo con la Secretaría de Economía, “la industria de autopartes representa 3.6 por ciento del total de la producción del sector manufacturero a nivel mundial. La industria es muy diversa, engloba los bienes de consumo final que se utilizan para suministrar a la industria terminal de automóviles (armadoras), así como también se encarga de abastecer el mercado de reemplazo o refacciones para automóviles usados”.

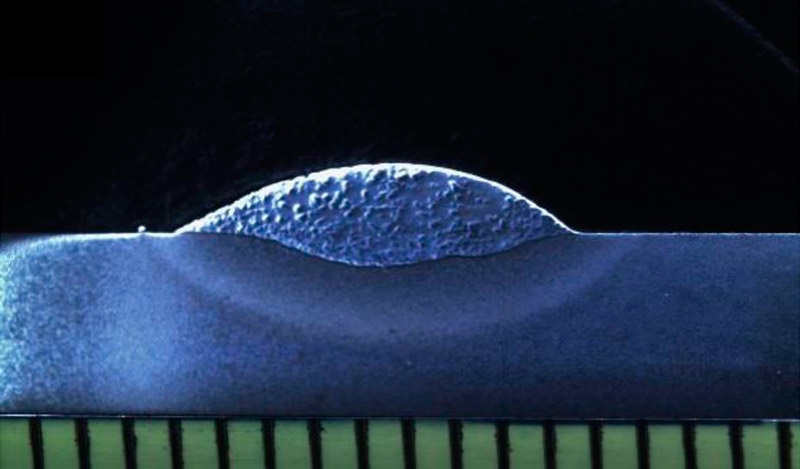

Para la unidad de negocios de la Secretaría de Economía, la soldadura se define como “proceso por el cual se unen dos o más componentes a través de la fusión de metales. Esta puede ser eléctrica, plasma, MIG, TIG, etcétera”. Dicho proceso representa un aspecto importante dentro de los principales tipos de industrias de autopartes en México. “La cadena de suministro del sector de autopartes tiene su base principal en las empresas encargadas de realizar procesos tales como forja, maquinado, soldadura, entre otros, ya que estos proveen de material a los diferentes niveles de producción de la industria, para realizar componentes mayores y menores para que estos a su vez suministren a las armadoras u OEM (Original Equipment Manufacturers). Asimismo, las empresas encargadas de los diferentes procesos también suministran a las distribuidoras del segmento de repuesto o aftermarket, tales como cadenas refaccionarias o cadenas de talleres”.

Para la unidad de negocios de la Secretaría de Economía, la soldadura se define como “proceso por el cual se unen dos o más componentes a través de la fusión de metales. Esta puede ser eléctrica, plasma, MIG, TIG, etcétera”. Dicho proceso representa un aspecto importante dentro de los principales tipos de industrias de autopartes en México. “La cadena de suministro del sector de autopartes tiene su base principal en las empresas encargadas de realizar procesos tales como forja, maquinado, soldadura, entre otros, ya que estos proveen de material a los diferentes niveles de producción de la industria, para realizar componentes mayores y menores para que estos a su vez suministren a las armadoras u OEM (Original Equipment Manufacturers). Asimismo, las empresas encargadas de los diferentes procesos también suministran a las distribuidoras del segmento de repuesto o aftermarket, tales como cadenas refaccionarias o cadenas de talleres”.

También es importante destacar que la soldadura tiene presencia en diversos procesos para manufacturar autopartes como el sistema de suspensión, carrocería, sistema de freno, sistema de tracción, en los componentes eléctricos y electrónicos, sistema de escape y alimentación de combustible. Es decir, resulta notable el proceso de soldadura para la industria de las autopartes como lo indica información de ProMéxico de la Secretaría de Economía.

En la actualidad, la tecnología y la capacitación resultan fundamentales para la soldadura en la industria automotriz a nivel mundial, un ejemplo de esto es lo señalado por la Oficina de Estadísticas laborales de Estados Unidos (United States Bureau of Labor Statistics, BLS, por sus siglas en inglés).

La BLS indica que los soldadores capacitados en las más recientes técnicas de soldado y aparatos de soldadura disfrutarán de mayor seguridad de empleo y mejor paga, por el contrario, aquellos que no están capacitados en las últimas tecnologías y equipos es posible que tengan demanda más baja e incluso tendrían la necesidad de cambiar de residencia para encontrar mejores empleos.

Según datos del BLS, en mayo de 2011, los soldadores ganaban en promedio un salario de 34 mil 770 USD anuales. En casos particulares de diversos sectores los soldadores en la industria automotriz tienen un salario promedio de 44 mil 880 USD anuales; en la industria de los barcos, ganan 41 mil 640 USD en promedio por año, en tanto los pertenecientes a la industria aeroespacial de productos y partes, un salario de 42 mil 980 USD anuales en promedio.

De acuerdo con el portal de la Convención Internacional de Negocios para la Industria Automotriz: “La calidad de la producción automotriz en México ha ocasionado que diferentes OEM escojan al país como una plataforma de producción única para distintos destinos. Durante los últimos años, se ha observado una tendencia de cambio en la industria automotriz mexicana. El sector está pasando gradualmente de producción automotriz de maquila hacia el desarrollo de tecnología automotriz para nichos específicos".

Actualidad de la soldadura

Coahuila es un estado importante para la industria automotriz en México y a nivel mundial, en el año 2012, la entidad recibió 9.2 millones de dólares (USD) solamente de inversión extranjera directa de acuerdo con cifras de la Dirección General de Inversión Extranjera de la Secretaría de Economía.

En lo referente a la soldadura se manejan procesos convencionales en los cuales se da prioridad a la calidad, producción y optimización de recursos, como lo menciona el ingeniero mecatrónico Aristeo Méndez Galván, del área de soldadura del Departamento de Ingeniería en Procesos de una importante empresa del sector automotriz de la región: “Hablar de soldadura es hablar de toda una ciencia, tienes que verificar qué tipos de materiales vas a soldar, el proceso, variables, amperaje, velocidad, aplicación, etcétera, para tener un producto de calidad que cumpla con lo que te solicita el cliente y mantener un proceso estable, tenemos que evaluar tipos de metales que se van a soldar, que sean símiles y que no tengan problemas al soldar, ya que se generaría scrap o desperdicio y todo el proceso de reciclado genera costos y consumo de energía”.

En lo referente a la soldadura se manejan procesos convencionales en los cuales se da prioridad a la calidad, producción y optimización de recursos, como lo menciona el ingeniero mecatrónico Aristeo Méndez Galván, del área de soldadura del Departamento de Ingeniería en Procesos de una importante empresa del sector automotriz de la región: “Hablar de soldadura es hablar de toda una ciencia, tienes que verificar qué tipos de materiales vas a soldar, el proceso, variables, amperaje, velocidad, aplicación, etcétera, para tener un producto de calidad que cumpla con lo que te solicita el cliente y mantener un proceso estable, tenemos que evaluar tipos de metales que se van a soldar, que sean símiles y que no tengan problemas al soldar, ya que se generaría scrap o desperdicio y todo el proceso de reciclado genera costos y consumo de energía”.

Sin embargo, comienzan a verse otras tendencias en Coahuila como lo menciona el doctor Felipe de Jesús García Vázquez, doctor en Ciencias en ingeniería metalúrgica y cerámica en el Centro de Investigación y de Estudios Avanzados (Cinvestav) del Instituto Politécnico Nacional (IPN) Unidad Saltillo y profesor investigador en el Posgrado en Tecnología de la Soldadura Industrial y Posgrado Interinstitucional en Ciencia y Tecnología en la Corporación Mexicana de Investigación en Materiales, SA de CV (Comimsa): “La empresas están utilizando procesos convencionales de soldadura que son los de arco eléctrico y poco a poco se están abriendo a aceptar o romper paradigmas o poder aceptar tener desarrollos tecnológicos vinculados con centros de investigación y centros de desarrollo tecnológico como Comimsa”.

Nuevas tecnologías

En el presente, Comimsa desarrolla importantes proyectos de investigación e innovación tecnológica encaminados a las nuevas tecnologías de la soldadura industrial automotriz. Uno de ellos es el trabajo titulado Recubrimientos generados por plasma transferido por arco para la soldadura de la industria automotriz que “es un proyecto que surge de la necesidad de algunos componentes de incrementar la vida útil, esto aplicando un recubrimiento. El proyecto consiste en que, a través de este proceso de plasma transferido por arco se utilice un metal de aporte en polvo que, ese metal de aporte, es el que tiene la función de recubrimiento y principalmente es para incrementar la resistencia al desgaste y a la corrosión”, de acuerdo con el doctor García Vázquez.

“La innovación es que hay procesos donde en vez de metal de aporte en forma de polvo se utiliza una varilla sólida, y ya con los metales de aporte en polvo se tiene la facilidad de que uno mismo hace sus mezclas de polvo. Por ejemplo utilizando polvos de base níquel con carburo de tungsteno, incluso nanopartículas. Esa sería la principal innovación, la incursión en la nanotecnología. La particularidad del proceso es que se pueden utilizar metales de aporte en forma de polvo, esa es la gran diferencia con otros procesos donde se utiliza una varilla sólida, se utilizan los polvos y viajan a través del plasma y por ello el nombre del proyecto”, enfatizó García Vázquez.

La innovación presenta diversos beneficios para las empresas de manufactura y metal mecánica, “por ejemplo, en lugar de sustituir un componente desgastado, en vez de sustituir la pieza completa, se aplican recubrimientos sobre la zona dañada y ya con eso se hace una recuperación, ese es uno de los beneficios; otro sería que al aplicar un recubrimiento quizá en un tipo de acero que tenga pocas propiedades o digamos un acero barato, se le aplica un recubrimiento base de níquel, por citar un ejemplo, o base cobalto con las nanopartículas y esto va a generar que tienes tu componente barato pero en la superficie que va a tener contacto, o susceptible al desgaste, va a tener muy buena resistencia, se le da valor agregado a un componente que ya se fabrica”, detalló García Vázquez.

Otro proyecto de gran interés para el sector es Uniones disímiles de aceros avanzados encabezado por la doctora Gladys Yerania Pérez Medina, doctorada en Ingeniería de materiales en la Facultad de Ingeniería Mecánica y Eléctrica (FIME) de la Universidad Autónoma de Nuevo León (UANL) y parte del equipo técnico y científico del posgrado en Tecnología de la Soldadura Industrial desde hace cinco años y candidata a investigador nacional 2015-2017.

Otro proyecto de gran interés para el sector es Uniones disímiles de aceros avanzados encabezado por la doctora Gladys Yerania Pérez Medina, doctorada en Ingeniería de materiales en la Facultad de Ingeniería Mecánica y Eléctrica (FIME) de la Universidad Autónoma de Nuevo León (UANL) y parte del equipo técnico y científico del posgrado en Tecnología de la Soldadura Industrial desde hace cinco años y candidata a investigador nacional 2015-2017.

“La innovación (del proyecto) de la unión de aceros avanzados de alta resistencia con aceros inoxidables es, principalmente, combinar las propiedades mecánicas únicas que pueda dar cada uno de los materiales en forma conjunta, ver qué oportunidades hay de que estos materiales puedan trascender en la industria automotriz. Estos materiales se utilizan principalmente en lo que es la estructura del automóvil, por ejemplo en el chasís, los pilares, el pilar A y el pilar B, que son los que sostienen las puertas delanteras y traseras. La necesidad de utilizar materiales avanzados es con el objetivo de absorber la energía de impacto cuando existe una colisión y así mantener la seguridad de los usuarios del automóvil, tanto del conductor como de los pasajeros”, explicó Pérez Medina.

Respecto a la importancia actual y a futuro del desarrollo de este proyecto para la producción de la industria automotriz destacó dos aspectos: “Uno es la seguridad de los pasajeros, otra es la reducción del peso del vehículo, cuando reduces el peso del vehículo hay menor emisión de gas CO2, permitiendo así cumplir con regulaciones gubernamentales a nivel nacional e internacional”.

Al respecto del futuro de estos proyectos y de la soldadura industrial automotriz existen diversas expectativas pero todas prometedoras.

“Hay bastante trabajo porque todo lo que vemos tiene algo de soldadura, desde los edificios y un automóvil con mayor razón; la tendencia es crear un gran beneficio con las nuevas tecnologías que se vayan implementando, son menos costos para el fabricante, mayor calidad y, por ende, mayor ganancia”, comentó el ingeniero Méndez Galván al respecto.

En tanto, el doctor García Vázquez menciona que comienzan a verse dichas implementaciones en la industria local: “Ya hay algunas empresas que están desarrollando cambios, implementando procesos avanzados, como lo es el proceso de soldadura láser, el cual permite una producción mayor y con menor cantidad de defectos en los componentes. Pero es una inversión importante este tipo de procesos de soldadura láser. Hay que hacer una inversión inicial significativa pero posteriormente se paga el proceso y también la automatización, la mayoría de las empresas están en desarrollo de automatizar los procesos empleando un robot y la combinación de procesos de soldadura, procesos híbridos donde se puede mezclar un proceso de soldadura convencional de soldadura por arco, por ejemplo, con el proceso láser para tener la combinación de los dos beneficios. En Coahuila sí está habiendo apertura, hay empresas medianas y grandes que ya tienen implementados a nivel piloto o incluso en la producción”.

En tanto, el doctor García Vázquez menciona que comienzan a verse dichas implementaciones en la industria local: “Ya hay algunas empresas que están desarrollando cambios, implementando procesos avanzados, como lo es el proceso de soldadura láser, el cual permite una producción mayor y con menor cantidad de defectos en los componentes. Pero es una inversión importante este tipo de procesos de soldadura láser. Hay que hacer una inversión inicial significativa pero posteriormente se paga el proceso y también la automatización, la mayoría de las empresas están en desarrollo de automatizar los procesos empleando un robot y la combinación de procesos de soldadura, procesos híbridos donde se puede mezclar un proceso de soldadura convencional de soldadura por arco, por ejemplo, con el proceso láser para tener la combinación de los dos beneficios. En Coahuila sí está habiendo apertura, hay empresas medianas y grandes que ya tienen implementados a nivel piloto o incluso en la producción”.

Sobre su perspectiva del futuro de la soldadura y la industria automotriz, la doctora Pérez Medina declara: “Va enfocado hacia nuevas tecnologías de unión, utilizar procesos de soldadura láser, híbridos, en estado sólido y adhesivos que permitan reducir el peso de las estructuras ayudando a la disminución de emisiones de gases de efecto invernadero, sin comprometer la calidad de los automóviles y con procesos de manufactura sustentables”.

Al hablar sobre la posibilidad del auto hecho de aluminio como una realidad para todo el sector y el futuro de este material en el sector, la doctora Pérez Medina aclaró “sí (es posible), ya existen autos de estructuras hechas completamente de aluminio, solo que son automóviles de lujo. Sin embargo, se puede utilizar una combinación de aleaciones de aluminio, de aceros avanzados y aleaciones de magnesio que pueden ayudar a reducir los costos de los vehículos".

La perspectiva para los próximos años de la soldadura en la industria automotriz en Coahuila, México y el mundo resulta alentadora y llena de avances científicos tecnológicos, en busca de una mejor calidad de producto, resistencia, seguridad y sustentabilidad para el desarrollo de vehículos automotores en el futuro.

Esta obra cuyo autor es Agencia Informativa Conacyt está bajo una licencia de Reconocimiento 4.0 Internacional de Creative Commons.